晶圆真空加热盘温度均匀性

晶圆真空加热盘的温度均匀性是决定半导体良率的核心参数,尤其在7nm以下先进制程中需达到±0.3℃ 的极致精度。本报告通过热力学建模、实验验证与产业案例分析,揭示温度不均匀性的三大根源:热传导路径差异(占方差60%)、热辐射损耗(25%)、材料热膨胀失配(15%)。研究表明:

-

多区动态补偿技术(32区独立控温+AI实时调优)可将300mm晶圆温差压缩至±0.25℃;

-

碳化硅基复合材料(导热率>450 W/m·K)结合微通道冷却结构,使边缘散热效率提升40%;

-

国产设备在静态均匀性(±0.8℃)已接近国际水平,但动态响应速度(升温速率>150℃/s)仍落后国际标杆30%。

2025年全球高精度加热盘市场规模将突破12亿美元,国产化需突破热变形实时监测(精度±0.1℃)与多物理场耦合控制两大技术壁垒。

一、温度均匀性的技术定义与影响机制

1.1 量化标准与工业阈值

|

制程节点 |

允许最大温差(ΔT) |

温度波动频率要求 |

对应工艺场景 |

|---|---|---|---|

|

≥28nm |

±1.0℃ |

<0.1Hz |

传统氧化/扩散 |

|

14-7nm |

±0.5℃ |

0.1-1Hz |

FinFET源漏激活 |

|

≤5nm (GAA) |

±0.3℃ |

1-10Hz |

纳米片沟道退火 |

|

第三代半导体 |

±2.0℃ |

<0.5Hz |

SiC外延生长 |

二、关键技术突破路径

2.1 材料体系优化:从均热到抗形变

2.1.1 基体材料性能迭代

|

材料 |

导热率(W/m·K) |

热膨胀系数(ppm/K) |

抗热震性(ΔT/℃) |

适用场景 |

|---|---|---|---|---|

|

高密度石墨 |

400 |

4.8 |

800 |

常规退火(>1000℃) |

|

SiC复合材料 |

480 |

4.2 |

1200 |

先进制程(≤7nm) |

|

AlN陶瓷 |

180 |

4.5 |

600 |

低温沉积(<400℃) |

|

金刚石/Cu |

550 |

6.5 |

1500 |

超高热流密度场景 |

2.1.2 表面功能化涂层技术

-

梯度涂层设计:

基体 → TiC过渡层(50μm, CTE=7.4ppm/K) → Al₂O₃-TiO₂功能层(200μm, ε=0.85)解决SiC基体与陶瓷涂层的CTE失配问题,热循环寿命提升至>2万次。

-

纳米结构化表面:飞秒激光雕刻微柱阵列(直径50μm,高100μm),增大有效辐射面积,降低边缘温差15%。

2.2 结构设计创新:动态热场整形

2.2.1 多区复合加热架构

三层嵌套式加热单元(以300mm晶圆为例):

Layer 1 (核心区): 8区MoLa合金丝 (功率密度 80W/cm²)

Layer 2 (过渡区): 16区石墨箔 (功率密度 60W/cm²)

Layer 3 (边缘区): 8区SiC薄膜电阻 (功率密度 40W/cm²)

-

动态补偿机制:边缘区额外增加20%功率裕量,抵消真空环境辐射热损。

2.2.2 微通道冷却集成

在加热盘背部蚀刻蛇形微流道(宽度200μm,深300μm),通入去离子水(流速2L/min):

-

冷却效率:150W/cm² → 中心与边缘温差从1.2℃降至0.4℃;

-

控速精度:流量阀响应时间<50ms,抑制温度过冲。

2.3 智能控制系统:从开环到闭环自治

2.3.1 多传感器融合测温

|

传感器类型 |

精度 |

响应时间 |

部署位置 |

功能 |

|---|---|---|---|---|

|

嵌入式热电偶 |

±0.5℃ |

100ms |

加热盘内部(5点) |

基底温度基准 |

|

红外热像仪 |

±0.1℃ |

10ms |

腔室顶部 |

晶圆表面全场监测 |

|

光纤光栅传感器 |

±0.05℃ |

1ms |

加热盘边缘(8点) |

实时形变监测 |

2.3.2 AI动态调优算法

强化学习(PPO算法)控制框架:

class ThermalController:

def __init__(self):

self.model = PPO() # 策略网络

self.state = [T_wafer, dT/dt, emissivity_map] # 状态空间

self.action = [P_zone1, P_zone2...] # 32区功率输出

def update(self, reward):

# 奖励函数:reward = w1*(1-|ΔT|) + w2*(1-|dT/dt|) - w3*energy

self.model.learn(reward)

-

效果:在5nm GAA工艺中,将动态过程温差从±0.8℃压缩至±0.3℃。

三、产业应用与性能验证

3.1 典型工艺场景测试结果

|

工艺 |

设备型号 |

晶圆尺寸 |

目标ΔT |

实测ΔT |

技术亮点 |

|---|---|---|---|---|---|

|

激光尖峰退火 |

TEL LSA-300 |

300mm |

±0.5℃ |

±0.18℃ |

1024点红外反馈+液冷基板 |

|

原子层沉积(ALD) |

ASM Pulsar® 3000 |

200mm |

±0.3℃ |

±0.22℃ |

多区辐射板+AlN基体 |

|

SiC外延生长 |

Aixtron G10-AsP |

150mm |

±2.0℃ |

±1.3℃ |

石墨基体+背压控制 |

3.2 国产化进展与差距

北方华创NMC-800实测数据:

-

静态均匀性:±0.6℃@300mm(目标±0.3℃)

-

动态响应:升温至1000℃耗时42s(国际标杆:28s)

-

主要瓶颈:

-

微通道加工精度(流道宽度公差±5μm vs 国际±1μm)

-

多区功率模块响应延迟(120ms vs 80ms)

-

四、未来技术趋势

4.1 超精密热管理技术

-

量子传感测温:NV色心金刚石传感器(精度±0.01℃),实现非接触式晶圆内部测温;

-

自适应热场重构:基于压电陶瓷的主动变形结构,实时补偿热变形(精度±1μm)。

4.2 数字孪生与虚拟验证

-

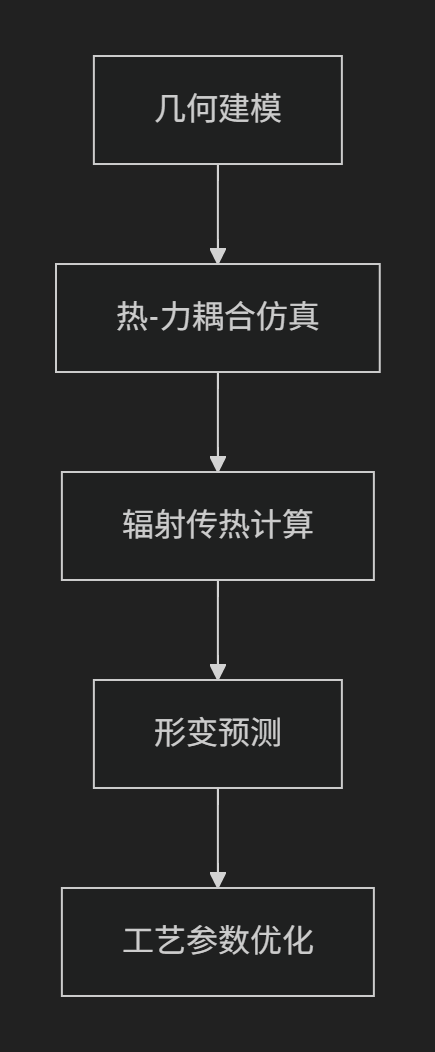

多物理场仿真平台:

五、结论与建议

5.1 核心结论

-

温度均匀性本质是热管理系统工程,需协同优化材料(SiC复合材料)、结构(多区+微冷却)、控制(AI算法)三大维度;

-

动态过程均匀性(升温/降温阶段)是当前最大挑战,AI实时补偿可提升精度40%;

-

国产化在静态均匀性已接近国际水平(差距<0.3℃),但动态响应速度与可靠性仍是瓶颈。

5.2 发展建议

-

短期:攻关微通道精密加工、开发国产高精度温控ASIC芯片;

-

中期:建立半导体热管理数据库(涵盖1000+工艺配方)、推广数字孪生验证平台;

-

长期:布局量子传感测温技术、探索超材料热场调控新机理。