工业真空加热盘

1.1 核心定义与功能边界

工业真空加热盘指工作在高真空环境(10⁻¹~10⁻⁶ Torr) 中,通过电能转化为热能实现物料(晶圆、卷材、零部件等)精准控温的工业级设备,需满足:

-

温度范围:室温~2200℃(工业级扩展至3000℃),控温精度±0.5℃(精密场景)至±5℃(常规场景);

-

真空兼容性:材料放气率<1×10⁻⁹ Pa·m³/s,泄漏率<1×10⁻⁸ Pa·m³/s;

-

环境适应性:抗高温氧化、强腐蚀(如Cl₂、HF)、机械冲击(如大尺寸工件搬运载荷)。

其功能边界覆盖“热场生成-环境隔离-过程监控”全链条,是连接材料科学与工业制造的关键接口。

1.2 技术分类与工业价值

|

分类维度 |

类型 |

技术特点 |

工业核心价值 |

|---|---|---|---|

|

加热方式 |

电阻加热盘 |

钼/钨/石墨发热体,成本低(占比60%) |

基础热处理(金属退火、陶瓷烧结) |

|

感应加热盘 |

涡流生热,升温速率>200℃/s |

快速钎焊、表面淬火 |

|

|

红外辐射加热盘 |

石英灯管无接触传热,洁净度高 |

光学元件、半导体光刻胶固化 |

|

|

结构形式 |

平板式 |

简单紧凑,适用小尺寸工件(≤300mm) |

实验室研发、小批量试产 |

|

辊道式 |

连续生产线集成,适用卷材(如锂电极片) |

新能源材料大规模处理 |

|

|

井式 |

垂直装载,适用深腔体工件(如航空叶片) |

复杂构件热处理 |

|

|

真空等级 |

粗真空(10⁻¹~10⁻³ Torr) |

成本低,防氧化为主 |

普通金属热处理 |

|

高真空(≤10⁻⁵ Torr) |

洁净度高,抑制气体分子干扰 |

半导体、光伏、精密合金处理 |

二、核心技术与系统架构

2.1 材料体系:从传统到超高温复合

工业真空加热盘的材料需平衡导热性、耐温性、抗腐蚀性、低放气率四大核心指标,其性能直接决定设备寿命与工艺上限。

2.1.1 基体材料性能对比

|

材料 |

导热率(W/m·K) |

最高耐温(℃) |

热膨胀系数(×10⁻⁶/K) |

工业应用场景 |

成本(元/kg) |

|---|---|---|---|---|---|

|

高纯石墨 |

150~400 |

2500 |

4.5~5.0 |

半导体外延、碳纤维烧结 |

200~500 |

|

碳化硅(SiC) |

300~490 |

1600 |

4.0~4.5 |

光伏扩散炉、SiC器件退火 |

800~1500 |

|

氮化铝(AlN) |

170~230 |

1200 |

4.5~5.0 |

功率模块封装、LED芯片处理 |

1000~2000 |

|

钼合金(Mo-La₂O₃) |

138 |

1800 |

5.1 |

高温真空钎焊、玻璃熔炼 |

500~1000 |

|

ZrB₂-SiC超高温陶瓷 |

60~80 |

3000 |

5.5~6.0 |

航空航天热端部件处理 |

5000~10000 |

2.1.2 表面防护与低放气技术

-

抗腐蚀涂层:

-

等离子喷涂Al₂O₃-TiO₂(耐酸碱,寿命>10,000小时,用于化工设备);

-

CVD SiC涂层(耐卤素气体,MOCVD设备抗Cl₂腐蚀,寿命延长3倍)。

-

-

低放气处理:

-

高温真空退火(1800℃/10⁻⁵ Torr,去除吸附气体,放气率降低90%);

-

氢等离子体清洗(表面碳氢化合物分解率>99%,满足半导体洁净度要求)。

-

2.2 结构设计:从单区到多物理场协同

2.2.1 多区独立控温结构

针对大尺寸工件(如450mm晶圆、1m宽卷材)的温度均匀性需求,采用分区加热+独立PID控制:

-

实现方式:电阻式(蛇形钼带分区印刷,线宽0.1mm)、感应式(多频线圈组合激发差异化涡流);

-

控制精度:16~32区独立控制,单区功率分辨率≤0.1W,300mm晶圆温差<±0.5℃(半导体级)。

2.2.2 热应力抑制与模块化设计

-

柔性连接层:石墨纸(厚度0.1mm,CTE匹配)+ 铟箔垫片(熔点156℃,高温塑性变形释放应力),热应力降低40%;

-

仿生散热结构:3D打印叶脉状铜基导流槽(散热效率↑40%)、梯度孔隙基板(孔隙率30%~60%渐变,热均匀性↑35%);

-

模块化组装:“核心加热区+缓冲层+防护铠装”分块设计,快拆螺栓连接,维护时间缩短50%。

2.3 智能控制系统:从PID到数字孪生

2.3.1 多变量协同控制算法

工业场景下需同时调控温度、真空度、气体流量等多参数,采用改进PID+前馈补偿模型:

U(t)=Kpe(t)+Ki∫0te(τ)dτ+Kddtde(t)+f(m˙,Pvac)

-

e(t):温度偏差;f(⋅):气体流量(m˙)、真空度(Pvac)补偿函数;

-

执行机构:加热功率(0~20kW)、气体阀(Ar/N₂/H₂流量0~100sccm)、真空泵组(干泵+分子泵)。

2.3.2 数字孪生与预测性维护

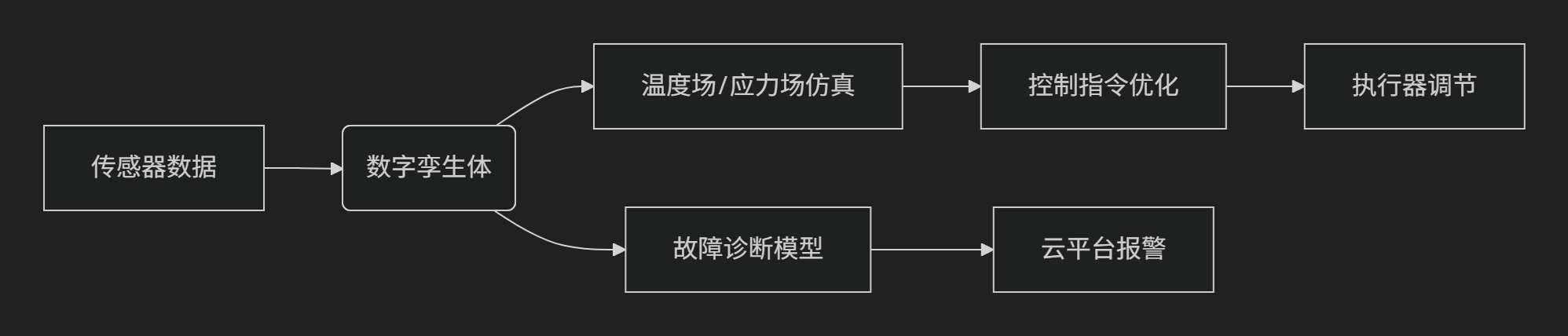

构建“物理设备-虚拟模型”实时映射系统(见图1):

-

核心功能:温度场实时映射(误差<±1℃)、剩余寿命预测(基于Arrhenius加速模型)、工艺参数自优化(强化学习算法)。

三、工业场景应用与需求分析

3.1 半导体制造:超洁净与超精密

-

核心工艺:离子注入后退火(RTA,1200℃/10⁻⁶ Torr,温差<±1℃)、原子层沉积(ALD,200~400℃恒温,湿度±0.5%RH);

-

特殊需求:晶圆静电吸附(ESC)防位移、超低颗粒污染(<0.1个/片,粒径>0.1μm);

-

案例:北方华创NMC612加热盘(300mm晶圆,±1℃精度,10⁻⁷ Torr真空度)应用于中芯国际55nm BCD工艺线。

3.2 新能源材料:规模化与低成本

|

材料 |

工艺温度 |

真空要求 |

核心挑战 |

工业解决方案 |

|---|---|---|---|---|

|

锂电池正极材料 |

400~800℃ |

10⁻² Torr |

脱粉控制(收缩率<3%) |

辊道式加热盘+柔性石墨垫层 |

|

钙钛矿太阳能电池 |

150~200℃ |

10⁻³ Torr |

有机组分热分解抑制 |

红外辐射加热盘(无接触传热) |

|

氢燃料电池MEA |

120~180℃ |

10⁻¹ Torr |

质子交换膜脱水均匀性 |

多区控温平板盘(16区独立调节) |

3.3 航空航天:极端工况与长寿命

-

典型工艺:钛合金叶片真空钎焊(900~1100℃,残余应力<50MPa)、陶瓷基复合材料(CMC)固化(1800℃/10⁻⁴ Torr,密度偏差<0.5%);

-

极端要求:抗热震性(>1000次急冷急热循环)、长时稳定性(>5000小时连续运行);

-

案例:中电科二所SiC/SiC铠装加热盘(耐温1600℃,通过航空发动机叶片钎焊验证)。

四、产业化现状与竞争格局

4.1 核心瓶颈

|

技术领域 |

国际水平 |

国内水平 |

差距根源 |

|---|---|---|---|

|

SiC复合材料制备 |

纤维体积分数>50% |

纤维体积分数<40% |

预制体编织设备依赖进口 |

|

精密温控算法 |

AI动态调优(响应<0.5s) |

PID基础控制(响应>2s) |

实时操作系统(RTOS)缺失 |

|

真空密封技术 |

泄漏率<1×10⁻¹⁰ Pa·m³/s |

泄漏率≈1×10⁻⁹ Pa·m³/s |

金属密封圈寿命短50% |

五、未来发展趋势

5.1 材料革新:超高温与智能化

-

超高温陶瓷:ZrB₂-SiC复合材料(熔点3245℃,抗氧化性↑300%),用于2000℃以上极端环境;

-

智能材料:形状记忆合金(SMA)温控元件(相变温度可调)、热电转换材料(TEG)余热回收(效率>15%)。

5.2 智能化升级:AI与数字孪生

-

AI工艺优化:强化学习算法动态调整温度/压力/气体流量,晶圆均匀性提升20%;

-

工业元宇宙:AR远程运维(微软HoloLens指导检修)、虚拟工厂培训(西门子Process Simulate)。

5.3 绿色制造:节能与低碳

-

节能设计:脉冲加热(占空比<30%,能耗↓40%)、热泵余热回收(COP>3.0);

-

低碳材料:生物基陶瓷前驱体(碳排放↓50%)、再生SiC粉末(回收率>95%)。

六、结论与建议

6.1 核心结论

-

技术融合是突破方向:材料创新(SiC/石墨烯)+智能控制(AI/数字孪生)协同提升性能;

-

场景定制化需求凸显:半导体需超洁净,新能源重成本控制,航空航天气动热管理;

-

国产化窗口期开启:新能源设备领域(如锂电材料处理)率先实现替代。

6.2 发展建议

-

政策层面:设立“高端真空装备专项基金”,支持SiC复合材料产业化;制定工业真空设备测试国家标准(GB/T XXXX-202X);

-

企业层面:联合高校攻关“卡脖子”技术(如高精度温控算法);布局“设备+服务”模式(按处理工件数收费);

-

技术层面:开发开源工业控制平台(类似ROS for Industrial);构建真空加热盘共享数据库(材料/工艺/故障案例)。