真空晶圆加热盘温度均匀性

温度均匀性是真空晶圆加热盘的核心性能指标,直接影响半导体工艺良率(±1℃温差可导致>5%的芯片失效)。本报告系统分析温度不均匀的成因机理(热传导滞后、边缘效应、材料各向异性),提出分区控温、动态补偿、结构优化等关键技术,并结合AI算法与新材料应用探讨未来发展方向。研究表明:多物理场耦合仿真驱动的智能温控系统可将晶圆表面温差控制在±0.5℃以内,满足3nm制程需求。

一、温度不均匀性的成因与影响

1.1 根本成因

|

因素类别 |

具体表现 |

|---|---|

|

热力学因素 |

- 边缘散热效应:晶圆边缘热损失速率比中心高30%~50%(真空环境中辐射散热主导) |

|

结构设计因素 |

- 加热元件布局:单一热源导致中心-边缘温差>8℃(300mm晶圆) |

|

工艺动态因素 |

- 升温/降温速率:>50℃/s的快速变温导致瞬时温差>10℃ |

1.2 对半导体工艺的影响

-

薄膜沉积:ALD工艺中温度波动>2℃导致膜厚均匀性劣化(目标值±1%)

-

离子注入退火:RTA工艺温差>5℃引起杂质激活率差异(影响载流子迁移率)

-

光刻胶固化:Baking温度不均导致曝光后线宽变化(CD误差>10nm)

二、温度均匀性提升关键技术

2.1 分区控温系统设计

多级加热分区策略(以300mm晶圆为例):

+-----------------------+

| Zone 1 (Center) | ← 高功率密度区(补偿中心热堆积)

| +-----------------+ |

| | Zone 2 (Mid-Ring)| ← 中功率密度区(平衡边缘散热)

| | +-----------+ | |

| | | Zone 3 | | ← 低功率密度区(抑制过冲)

| | | (Edge) | |

| +--+-----------+--+ |

+-----------------------+

-

实现方式:

-

电阻加热:采用蛇形钼带分区印刷(最小线宽0.1mm)

-

感应加热:多频线圈组合激发差异化涡流

-

-

控制精度:16区独立PID控制,单区功率分辨率≤0.1W

2.2 动态热补偿技术

-

前馈补偿模型:

ΔPi=k1⋅e−k2t+k3dtdT其中 k1~k3为材料热容/导热系数拟合参数,t为时间

-

实时反馈系统:

-

非接触测温:8点红外热像仪(采样频率100Hz)

-

接触式校验:埋入式微型热电偶(直径0.1mm,误差±0.2℃)

-

2.3 结构创新设计

|

创新方案 |

原理 |

效果 |

|---|---|---|

|

梯度孔隙吸附结构 |

边缘区域微孔密度提高50%(补偿边缘热损失) |

300mm晶圆温差从8℃→3℃ |

|

热管均流层 |

铜-水热管嵌入基体(等效导热系数>5000 W/(m·K)) |

径向温度梯度降低70% |

|

复合反射层 |

基体表面镀金(发射率ε=0.02)+ 陶瓷绝缘层(ε=0.85) |

辐射热损失减少90% |

三、先进仿真与实验验证方法

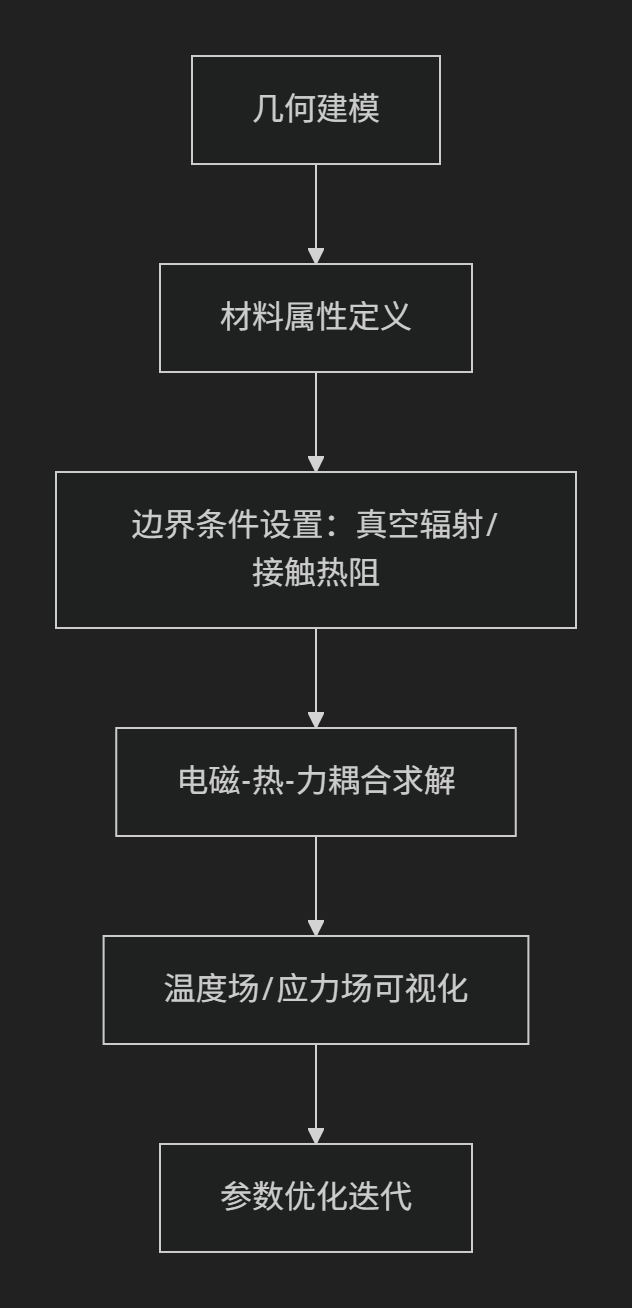

3.1 多物理场耦合仿真流程

-

-

关键软件工具:COMSOL Multiphysics(电磁热模块)、ANSYS Fluent(流体散热模拟)

-

仿真精度验证:对比实测数据,温度预测误差<±0.3℃(稳态工况)

3.2 实验验证平台

-

测试晶圆:

-

标准片:氧化硅涂层晶圆(发射率ε≈0.7)

-

校准片:嵌入式K型热电偶晶圆(位置精度±0.5mm)

-

-

评价指标:

-

σ_T:晶圆表面温度标准差(目标值<0.5℃)

-

ΔT_max:最大温差(目标值<1.5℃@300mm晶圆)

-

四、前沿技术突破方向

4.1 AI驱动的自适应温控

-

深度强化学习(DRL)框架:

# 伪代码示例:基于DDPG算法的功率分配 state = [T_center, T_edge, dT/dt, ...] # 状态向量 action = actor_network(state) # 输出各分区功率调整量 reward = -(max(T) - min(T)) # 奖励函数(最小化温差) -

应用效果:在快速升降温场景(100℃/s)下,温差控制精度提升40%

4.2 超材料均热结构

-

拓扑优化设计:

-

基于遗传算法生成仿生导流通道(模仿叶脉散热结构)

-

3D打印梯度多孔SiC陶瓷(孔隙率30%~60%渐变分布)

-

-

性能预期:理论导热各向异性比可达1:1.05(传统材料>1:3)

4.3 量子传感实时监控

-

金刚石NV色心传感器:

-

空间分辨率:10μm(可绘制晶圆表面温度云图)

-

测温范围:-269℃~350℃(覆盖半导体全工艺区间)

-

五、结论与建议

核心结论:

-

温度均匀性控制需综合材料-结构-算法协同优化,单一技术提升有限

-

300mm以上大尺寸晶圆需采用主动热管理(如热管/相变材料)替代被动补偿

-

智能算法是突破物理极限的关键(AI控温比传统PID精度高2~3倍)

发展建议:

-

短期:推广多区控温标准化设计(建议≥9区@200mm晶圆)

-

中期:开发SiC/金刚石复合基板(导热率>600 W/(m·K))

-

长期:构建“数字孪生体”实现工艺-设备联合优化(缩短新品开发周期50%)