K型热电偶结构

K型热电偶(镍铬-镍硅热电偶)的广泛应用不仅源于其材料特性,更取决于其结构设计的合理性与适配性。从传统的装配式到现代的铠装式,K型热电偶的结构不断演化,以适应不同工业场景对机械强度、热响应、电气绝缘、环境耐受的综合要求。本报告以K型热电偶的结构构型、功能单元、材料匹配、制造工艺、性能影响及失效关联为主线,系统分析其结构本质与工程意义,为结构优化与场景化选型提供理论依据。

1. 引言

K型热电偶的基本工作原理是塞贝克效应,但结构是实现这一原理并保障长期可靠性的载体。不同结构形式在测温范围、安装方式、抗振耐腐、响应速度等方面差异显著。例如,在航空发动机中,需采用微型铠装结构以匹配狭小的安装空间与高振动环境;而在大型化工反应釜中,则更多使用装配式结构以便维护与更换。因此,深入理解K型热电偶的结构组成及其作用机制,是正确选型与优化的前提。

2. 基本结构分类与构型

2.1 装配式结构(Assembly Type)

装配式K型热电偶是最早的工程化形态,主要由三部分构成(见图1):

-

热电极(偶丝):正极Ni-Cr(Ø0.3~Ø3.2mm)、负极Ni-Si,平行布置;

-

绝缘骨架:陶瓷珠、瓷管或云母片,隔离两极并固定几何位置;

-

保护套管:无缝金属管(不锈钢304、310S、Inconel等),两端封闭,一端暴露于被测介质(热端),另一端连接接线盒(冷端)。

特点:结构简单、维修方便、偶丝可更换;缺点为抗震性差、体积大、响应慢。

2.2 铠装结构(Mineral Insulated Metal Sheathed, MI Cable Type)

铠装结构是K型热电偶的结构升级形态,典型构造为三层同轴复合(见图2):

-

金属外套管:无缝管材(不锈钢、耐热合金),兼具机械保护与电磁屏蔽;

-

无机绝缘层:高纯度氧化镁(MgO)粉末,高密度填充;

-

热电偶丝:居中布置,与套管同轴。

经多道拉拔成型,外径可小至Ø0.25mm,兼具柔性与耐压。特点:体积小、响应快、耐震动、寿命长;缺点是制造工艺复杂、成本高。

2.3 特殊结构衍生型

-

薄膜型K热电偶:利用溅射或蒸镀技术在基板沉积Ni-Cr/Ni-Si薄膜,厚度1~5μm,响应时间µs级,适用于瞬态表面测温;

-

双支/多支结构:在同一保护套管内并行两根或多根K型偶丝,可实现温差测量或冗余备份;

-

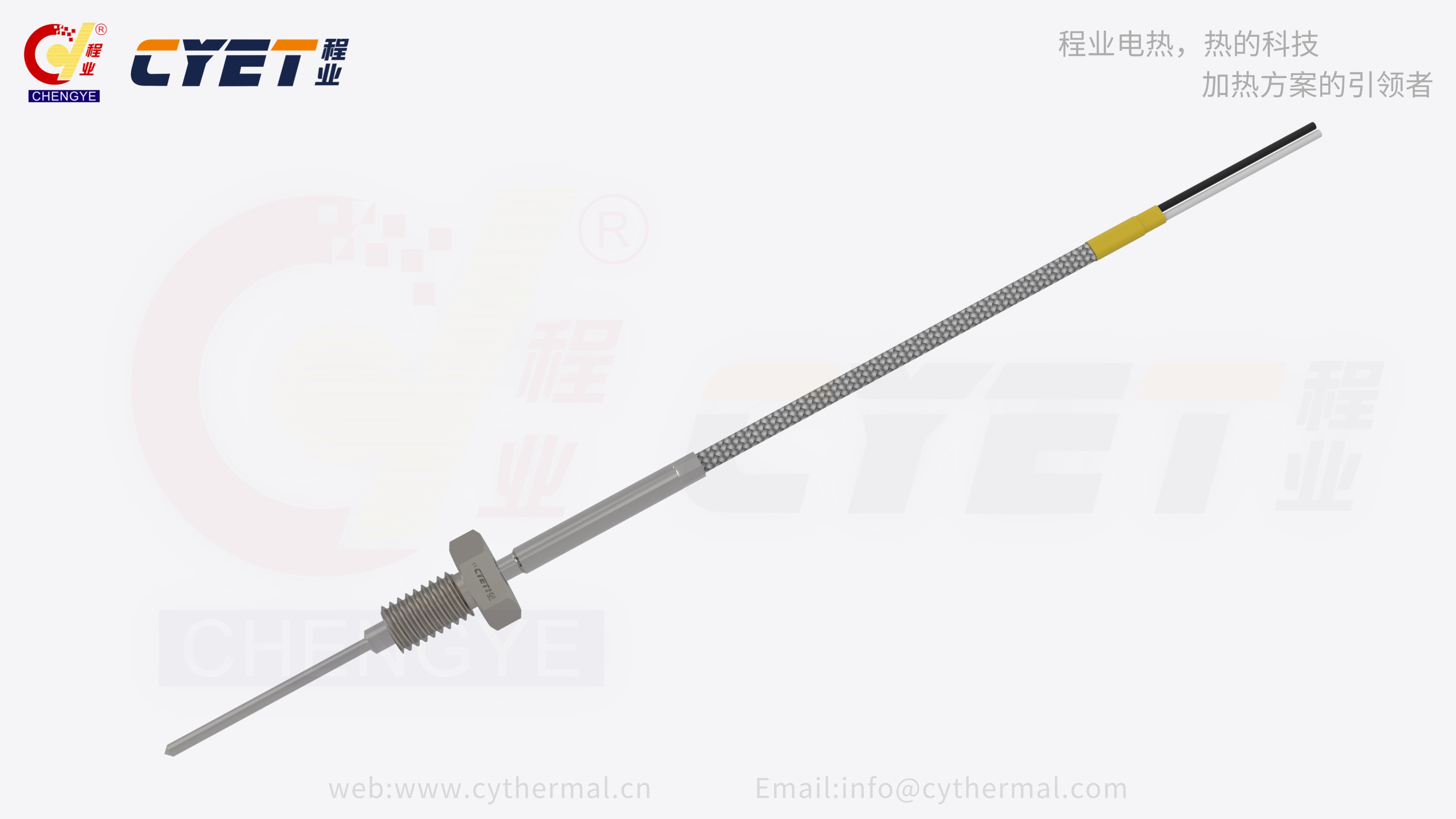

法兰/螺纹安装型:套管末端加工为标准法兰盘或螺纹接口,便于与管道、容器快速装配。

3. 结构单元的功能与材料匹配

3.1 热电极(偶丝)

-

功能:感应温度并产生热电势;

-

材料:正极Ni-Cr(Cr≈10%)、负极Ni-Si(Si≈2~3%),纯度≥99.5%;

-

匹配要求:

-

直径选择影响机械强度与响应速度(d↓→τ↓);

-

表面状态需洁净无氧化皮,防止寄生电势与局部热点。

-

3.2 绝缘材料

-

功能:防止两极短路,保证绝缘电阻Rins>100MΩ@25℃;

-

类型:

-

装配式:瓷珠、瓷管、云母(耐温≤800℃);

-

铠装式:高纯MgO(耐温≥1300℃,击穿场强>25kV/mm);

-

-

匹配要求:

-

MgO粒度与填充密度直接影响绝缘与热导率;

-

高温下需防止与金属套管发生化学反应(界面镀Ni-P阻隔层)。

-

3.3 保护套管

-

功能:机械防护、防腐蚀、电磁屏蔽;

-

材料选择逻辑:

-

≤600℃:304不锈钢(经济型);

-

600~1100℃:Inconel 600/625(抗氧化+抗热震);

-

1100~1300℃:310S(Cr25/Ni20)或钛合金(耐腐蚀);

-

特殊腐蚀环境:哈氏合金、锆合金(核电)。

-

-

匹配要求:壁厚与套管直径需兼顾耐压强度与热阻(壁厚↑→响应慢)。

3.4 接线盒与引出线

-

功能:固定冷端、连接外部测量回路、防水防尘;

-

材料:铸铝或不锈钢壳体,内部端子为铜镀镍;

-

匹配要求:密封等级IP65以上,防止湿气进入导致绝缘电阻下降。

4. 制造工艺对结构完整性的影响

4.1 装配式制造要点

-

偶丝校直与固定:避免弯曲应力残留;

-

绝缘瓷珠装配间距:过大易产生位移,过小增加热阻;

-

套管端口封口:采用缩口或焊接密封,防止污染物侵入。

4.2 铠装制造核心工艺

-

填料压实:旋锻或液压压实MgO,密度≥85%;

-

多道拉拔:压缩比分配需均匀,避免偶丝拉伸变形或断裂;

-

同心度控制:偏差<0.05mm,确保绝缘与机械性能;

-

退火处理:消除拉拔产生的晶格畸变,恢复延展性。

4.3 结构缺陷与性能关联

-

偶丝偏心:导致局部电场集中,绝缘电阻下降,甚至击穿;

-

MgO微裂纹:吸潮后形成导电通道,引起漏电流与测量误差;

-

套管壁厚不均:耐压强度降低,易在薄弱处产生爆裂。

5. 结构对性能参数的影响分析

|

结构因素 |

对性能的影响路径 |

典型参数变化 |

|---|---|---|

|

偶丝直径(d) |

d↓→热容小、响应快、机械强度低 |

τ(63.2%):d=0.5mm→0.3s;d=2mm→1.2s |

|

套管外径(D) |

D↑→耐压↑、热惯性↑、安装难度↑ |

耐压:D=3mm→50MPa;D=1mm→10MPa |

|

绝缘材料密度 |

密度↑→绝缘电阻↑、热导率↑ |

R_ins:密度85%→10GΩ;70%→1GΩ |

|

冷端结构 |

密封性↑→冷端温度稳定、误差↓ |

冷端误差:IP65→±0.2℃;无密封→±1.5℃ |

|

双支结构 |

增加冗余,可测温差,但外径与热惯性增加 |

温差测量精度:±0.1℃(同批偶丝) |

6. 结构相关的失效模式与预防

6.1 结构相关失效机理

-

偶丝断裂:拉拔残余应力+高温蠕变+振动疲劳;

-

绝缘失效:MgO吸潮/热震微裂+污染渗透;

-

套管腐蚀/破损:化学腐蚀(Cl⁻、H₂S)+机械冲击;

-

冷端受潮:接线盒密封不良→热电势漂移。

6.2 结构优化预防策略

-

抗断丝:控制拉拔压缩比,关键部位退火,增加偶丝支撑点(如多珠结构);

-

抗绝缘失效:提高MgO纯度与密度,套管内壁镀阻隔层,接线盒灌封防水胶;

-

抗腐蚀:按介质选套管材料,必要时加防腐涂层(如Al₂O₃);

-

抗冷端波动:采用可插拔冷端补偿模块或数字冷端补偿。

7. 典型应用中的结构选型案例

7.1 航空发动机排气测温

-

要求:小径、高抗震、耐1200℃;

-

结构:铠装K型,Ø0.5mm,Inconel 625套管,高纯MgO,双支冗余;

-

效果:安装孔径适配,响应时间0.1s,台架试验1500h无断丝。

7.2 化工反应釜多点测温

-

要求:可更换偶丝、耐腐蚀、易维护;

-

结构:装配式K型,310S套管,瓷管绝缘,法兰安装;

-

效果:单点故障可单独更换偶丝,减少停机时间。

7.3 核反应堆冷却剂测温

-

要求:高耐压、低中子吸收、长寿命;

-

结构:铠装K型,锆合金套管,改性MgO,全密封结构;

-

效果:耐压15.5MPa,绝缘电阻>100MΩ,服役周期5年。

8. 结论

K型热电偶的性能与可靠性在很大程度上由其结构设计决定:

-

装配式结构适用于维护频繁、偶丝需更换的场合;

-

铠装结构在抗震、耐压、响应速度方面优势显著,是严苛环境的首选;

-

材料匹配(偶丝-绝缘-套管)是保证结构长期稳定的核心;

-

制造工艺控制(同心度、密度、退火)直接影响缺陷率与寿命。

未来结构发展方向包括:微型化(Ø<0.3mm)、复合材料套管(CMC)、内置传感元件的智能结构(寿命预警)、模块化可拆卸冷端组件等。合理的结构设计不仅能最大化发挥K型热电偶的材料潜能,更能显著降低全生命周期成本。