真空镀膜加热器的介绍

真空镀膜加热器是真空镀膜设备中为核心部件(基片、靶材、工艺气体)提供精准可控加热的关键器件,其本质是在高真空环境(通常10⁻³~10⁻⁷ Pa)下,通过电能转化为热能,实现“低放气、高均匀性、精准控温”的热管理,确保镀膜工艺(如PVD、CVD、ALD)的稳定性与薄膜质量。与普通电加热器相比,真空镀膜加热器需突破“真空兼容性(低放气)、热辐射效率、复杂形状适配”三大难题,以“难熔金属加热元件+陶瓷绝缘系统+真空密封结构+智能控温”为核心设计,成为光学、半导体、新能源、航空航天等领域的“精密镀膜基石”。本文将从结构原理、核心优势、应用场景、技术演进四个维度,深入拆解其“真空环境下的热能精准传递”逻辑。

一、真空镀膜加热器的定义与核心结构:“真空兼容+精准控温”的协同体系

1.1 本质:高真空环境下的“特种加热单元”

真空镀膜加热器是专为高真空环境设计的集成化加热器件,核心功能是在维持真空度(避免气体释放干扰镀膜)的前提下,为基片(如玻璃、晶圆)、靶材(如金属、陶瓷)或工艺气体(如硅烷、氧气)提供均匀、稳定、可编程的热量输入。其应用直接影响薄膜的附着力、结晶度、厚度均匀性(如光学镜头的透光率、半导体芯片的电学性能)。

1.2 核心结构:“五模块真空兼容设计”

真空镀膜加热器的结构需兼顾“加热效率、真空密封、绝缘安全、温度传感”,由五大核心模块构成(见图1),各模块材料均需满足低放气率(<1×10⁻⁹ Pa·m³/s)、高熔点(>1500℃)、低热膨胀系数的真空兼容性要求:

|

模块 |

材料/类型 |

核心功能 |

技术参数 |

|---|---|---|---|

|

加热元件 |

钨(W,熔点3422℃)、钼(Mo,熔点2623℃)、钽(Ta,熔点3017℃)、石墨(高温型) |

电能转热能(电阻加热为主),功率密度10-100W/cm²(依工艺温度调整) |

电阻率5.6μΩ·m(钨)、5.2μΩ·m(钼),长期使用温度1500-2500℃(真空环境) |

|

绝缘系统 |

高纯度氧化铝陶瓷(Al₂O₃,纯度>99.5%)、氧化锆(ZrO₂,高温型) |

隔离电流泄漏,支撑加热元件,低放气率(<5×10⁻¹⁰ Pa·m³/s) |

介电强度>15kV/mm,热导率20-30W/(m·K),热膨胀系数8×10⁻⁶/℃(Al₂O₃) |

|

支撑结构 |

钛合金(TC4,低放气)、不锈钢(316L,真空退火)、钼合金(高温型) |

固定加热元件与绝缘系统,承受高温与真空应力(避免变形) |

抗拉强度>900MPa(钛合金),放气率<1×10⁻⁹ Pa·m³/s(真空退火后) |

|

温度传感 |

K型热电偶(镍铬-镍硅,耐温1300℃)、红外测温仪(非接触式,>2000℃)、光纤光栅(抗电磁干扰) |

实时监测温度(精度±0.5-±2℃),反馈至控温系统 |

热电偶精度±1.5℃,红外测温精度±1℃,响应时间<100ms |

|

真空密封 |

金属密封圈(铜、铝)、氟橡胶(Viton,低温)、陶瓷-金属封接(高温) |

确保加热器与真空腔体的气密性(泄漏率<1×10⁻⁸ Pa·m³/s) |

密封压力>0.1MPa,适用温度-50~300℃(氟橡胶)、>500℃(金属密封圈) |

▍关键工艺:真空退火与低放气处理

真空镀膜加热器的核心制造工艺是“真空退火+表面钝化”:

-

真空退火:所有金属部件(加热元件、支撑结构)在10⁻³ Pa真空环境中加热至800-1000℃,保温2-4小时,去除表面吸附的气体(如H₂O、O₂)与杂质;

-

表面钝化:陶瓷绝缘体经抛光(Ra≤0.8μm)减少表面缺陷,金属部件镀镍(Ni)或镀金(Au)降低放气率;

-

装配密封:采用激光焊接或氩弧焊密封接缝,避免虚焊导致的漏气(氦质谱检漏仪检测泄漏率<1×10⁻⁸ Pa·m³/s)。

工艺价值:真空退火使部件放气率降低90%以上(对比未处理部件),确保加热器在高真空环境中稳定运行(避免因放气导致镀膜污染)。

二、工作原理:真空环境下的“热传递与控温逻辑”

2.1 核心机制:电阻加热→热辐射→精准控温

真空镀膜加热器以电阻加热为主要方式(占比>90%),辅以感应加热(高频磁场生热)、辐射加热(红外灯),工作原理分为三步(图2):

-

电能转热能:电流通过加热元件(如钨丝)时,因电阻产生焦耳热(Q=I2Rt),元件温度升至1000-2500℃(依工艺需求);

-

热传递至负载:真空环境下气体对流可忽略,热量主要通过热辐射(占比>95%)传递至基片/靶材(斯特藩-玻尔兹曼定律:Q=ϵσA(T14−T24),ϵ为发射率,σ为斯特藩常数);

-

精准控温:温度传感器(热电偶/红外仪)实时监测负载温度,PID控制器调节加热功率(如降低电流),实现闭环控温(精度±0.5-±2℃)。

2.2 真空环境的热传递优化:“发射率与几何设计”的主动调控

为提升真空环境下的热辐射效率,加热器需优化发射率(ϵ)与几何布局:

-

高发射率涂层:在加热元件表面涂覆碳化硅(SiC,ϵ=0.8−0.9)或黑铬(ϵ=0.85),提升辐射效率30%-50%;

-

曲面反射器:在加热器背部加装抛光铝制反射器(反射率>90%),将散射热辐射反射至负载,减少能量损失;

-

阵列式布局:多组加热元件呈阵列分布(如圆形、矩形),确保基片表面辐照均匀(温差<±1℃)。

三、核心优势:真空环境下的“不可替代性”

相较于普通电加热器(如云母加热板、铠装加热丝),真空镀膜加热器的优势集中在“真空兼容性、温度均匀性、精准控温、长期稳定性”四大维度,尤其在高真空、高温、精密镀膜场景中不可替代。

3.1 优势1:真空兼容性——“低放气+高密封”的污染防控

真空镀膜的核心要求是“环境洁净”(避免气体分子干扰薄膜生长),加热器的“低放气+高密封”设计是关键:

-

低放气率:所有部件经真空退火后,放气率<1×10⁻⁹ Pa·m³/s(对比普通不锈钢部件放气率>1×10⁻⁶ Pa·m³/s),避免释放H₂O、O₂等气体污染镀膜;

-

高密封性:金属密封圈(铜、铝)或陶瓷-金属封接确保泄漏率<1×10⁻⁸ Pa·m³/s(氦质谱检漏),防止外界空气渗入真空腔;

-

材料纯净度:加热元件(钨、钼)纯度>99.95%(避免杂质挥发),绝缘陶瓷(Al₂O₃)无气孔(防止吸附气体)。

数据对比:

|

指标 |

真空镀膜加热器 |

普通铠装加热丝 |

云母加热板 |

|---|---|---|---|

|

放气率 |

<1×10⁻⁹ Pa·m³/s |

>1×10⁻⁶ Pa·m³/s |

>5×10⁻⁷ Pa·m³/s |

|

泄漏率 |

<1×10⁻⁸ Pa·m³/s |

>1×10⁻⁶ Pa·m³/s |

>1×10⁻⁵ Pa·m³/s |

|

真空兼容性 |

适配10⁻⁷ Pa高真空 |

仅适配10⁻³ Pa低真空 |

不适用真空环境 |

3.2 优势2:温度均匀性——“阵列布局+辐射优化”的精密控温

镀膜工艺(如光学镜头AR膜、半导体晶圆钝化)对温度均匀性要求极高(温差<±1℃),真空镀膜加热器通过“阵列式加热+曲面反射+高发射率涂层”实现:

-

阵列布局:多组加热元件(如36组钨丝)呈同心圆分布,覆盖基片全域(如直径300mm晶圆),避免局部热点;

-

曲面反射器:铝制抛物面反射器将发散热辐射汇聚至基片,提升辐照均匀性(均匀性>95%);

-

动态调节:PID控制器根据温度传感器反馈,实时调节各组加热元件功率(如边缘区功率提升5%),补偿边缘散热。

场景案例:某光学公司镜头镀膜(直径100mm玻璃基片),真空加热器控温精度±0.5℃,薄膜厚度均匀性从±3%提升至±0.5%,产品合格率从85%升至98%。

3.3 优势3:高温稳定性——“难熔金属+陶瓷绝缘”的长效运行

真空镀膜常需高温环境(如CVD沉积SiC薄膜需1500℃),真空镀膜加热器通过“难熔金属元件+陶瓷绝缘”保障高温稳定性:

-

难熔金属元件:钨(熔点3422℃)、钼(2623℃)在2000℃下仍保持强度(抗拉强度>500MPa),对比普通镍铬丝(熔点1400℃)在1200℃即软化;

-

陶瓷绝缘系统:氧化铝陶瓷(Al₂O₃)在1800℃下不分解(对比有机绝缘材料如PI膜在300℃即老化),绝缘电阻>1000MΩ;

-

热膨胀匹配:支撑结构(钛合金,热膨胀系数8.6×10⁻⁶/℃)与陶瓷绝缘体(Al₂O₃,8×10⁻⁶/℃)热膨胀系数接近,反复启停(1000次)无开裂。

3.4 优势4:智能化控温——“多传感器融合+AI算法”的自适应调节

现代真空镀膜加热器集成“多传感器+AI控温”,实现复杂工艺的自适应调节:

-

多传感器融合:热电偶(接触式,测基片温度)+ 红外测温仪(非接触式,测靶材温度)+ 真空计(监测腔体压力),数据融合后消除单一传感器误差;

-

AI控温算法:基于机器学习预测温度滞后效应(真空环境下热传递慢),提前调节加热功率(响应时间<1s),控温精度提升至±0.3℃;

-

远程监控:通过IoT模块上传温度、功率、真空度数据至云端,支持远程故障诊断(如加热元件老化预警)。

四、典型应用场景:从“精密光学”到“半导体芯片”的全领域渗透

真空镀膜加热器的“真空兼容+精准控温”优势,使其在精密光学、半导体制造、新能源电池、航空航天涂层等领域构建起“精密镀膜热管理网络”,以下是五大核心场景:

4.1 精密光学镀膜:镜头与滤光片的“均匀性保障”

▍痛点场景

光学镜头(如手机摄像头、望远镜)、滤光片(如激光雷达)需镀制多层薄膜(如SiO₂/TiO₂),要求温度均匀性±1℃(否则薄膜折射率不均,导致成像模糊)。传统加热器(如红外灯)在真空环境下热辐射效率低(温差>±5℃),且放气污染镜片。

▍真空加热器方案

-

选型:钨丝阵列加热元件(发射率ϵ=0.85,碳化硅涂层)+ 氧化铝陶瓷绝缘体(纯度99.7%)+ 铝制抛物面反射器;

-

布局:36组钨丝呈同心圆分布(直径300mm),功率密度50W/cm²,控温范围100-800℃;

-

控温:红外测温仪(精度±1℃)+ AI-PID算法,实时调节各组功率(边缘区功率+5%)。

▍应用实例:某手机镜头厂商AR膜镀膜

-

效果:基片温差±0.5℃,薄膜厚度均匀性±0.3%,成像清晰度提升20%(对比红外灯加热);

-

污染控制:放气率<5×10⁻¹⁰ Pa·m³/s,镜片无镀膜污染(良率从90%升至99%)。

4.2 半导体制造:晶圆预处理与薄膜沉积的“温度基石”

▍痛点场景

半导体晶圆(如硅片、化合物半导体)在CVD(化学气相沉积)、ALD(原子层沉积)前需200-1000℃预处理(去除表面氧化层),传统加热盘(陶瓷材质)在真空下热惯性大(升温慢)、微区温差>±3℃,影响薄膜电学性能。

▍真空加热器方案

-

选型:钼合金加热元件(Mo-0.5Ti,耐温2000℃)+ 氧化锆陶瓷绝缘体(ZrO₂,热导率25W/(m·K))+ 光纤光栅传感器(抗电磁干扰,精度±0.1℃);

-

设计:超薄平板式(厚度5mm),集成微区加热阵列(100×100mm,分区控温),功率密度30W/cm²;

-

控温:多区PID+AI算法,实现“晶圆中心-边缘”温差<±0.5℃。

▍应用实例:某芯片厂CMOS晶圆ALD沉积

-

效果:晶圆预处理时间从10分钟缩短至3分钟(升温快),薄膜电阻率均匀性从±5%提升至±0.5%,芯片良率提升8%;

-

稳定性:连续运行1000小时无放气(真空度维持10⁻⁶ Pa),年维护成本降低50%。

4.3 新能源电池:电极材料镀膜的“效能提升器”

▍痛点场景

锂离子电池正极材料(如NCM三元材料)需镀制Al₂O₃包覆层(提升循环寿命),CVD工艺需300-500℃均匀加热,传统加热管在真空下易放气(污染电极),且温度不均导致包覆层厚度偏差>±5%。

▍真空加热器方案

-

选型:钽丝加热元件(Ta,耐温3000℃)+ 高纯度Al₂O₃陶瓷绝缘体(纯度99.9%)+ 钛合金支撑结构(低放气);

-

布局:螺旋式钽丝嵌入陶瓷基板(面积200×200mm),功率密度20W/cm²,控温范围200-600℃;

-

控温:K型热电偶(埋入基板)+ PID算法,控温精度±1℃。

▍应用实例:某动力电池厂正极材料镀膜

-

效果:包覆层厚度均匀性±1%(对比传统加热管±5%),电池循环寿命从1000次提升至2000次;

-

成本:年省材料成本300万元(包覆层厚度偏差减小,材料利用率提升)。

4.4 航空航天:热障涂层与耐蚀涂层的“高温保障”

▍痛点场景

航空发动机叶片、火箭喷嘴需镀制热障涂层(TBCs,如YSZ氧化钇稳定氧化锆),CVD工艺需1200-1500℃高温加热,传统加热器(如石墨棒)在真空下易氧化(寿命<100小时),且放气污染涂层。

▍真空加热器方案

-

选型:钨铼合金加热元件(W-25Re,耐温3000℃,抗蠕变)+ 氧化镁陶瓷绝缘体(MgO,耐温2400℃)+ 钼合金支撑结构(高温强度高);

-

设计:管式加热元件(直径Φ10mm,长度500mm),功率密度80W/cm²,控温范围1000-2000℃;

-

控温:红外测温仪(非接触式,测叶片温度)+ 超温保护(>1600℃断电)。

▍应用实例:某航发公司叶片热障涂层

-

效果:涂层结合强度提升30%(温度均匀性±2℃),加热器连续运行500小时无氧化(对比石墨棒寿命100小时);

-

可靠性:年减少叶片报废损失200万元(涂层质量提升)。

五、技术演进与未来趋势

5.1 当前挑战

-

超高温材料限制:现有难熔金属(钨、钼)在2500℃以上易蒸发(如钨在2500℃蒸气压>1Pa),限制超高温镀膜(如金刚石薄膜沉积需3000℃);

-

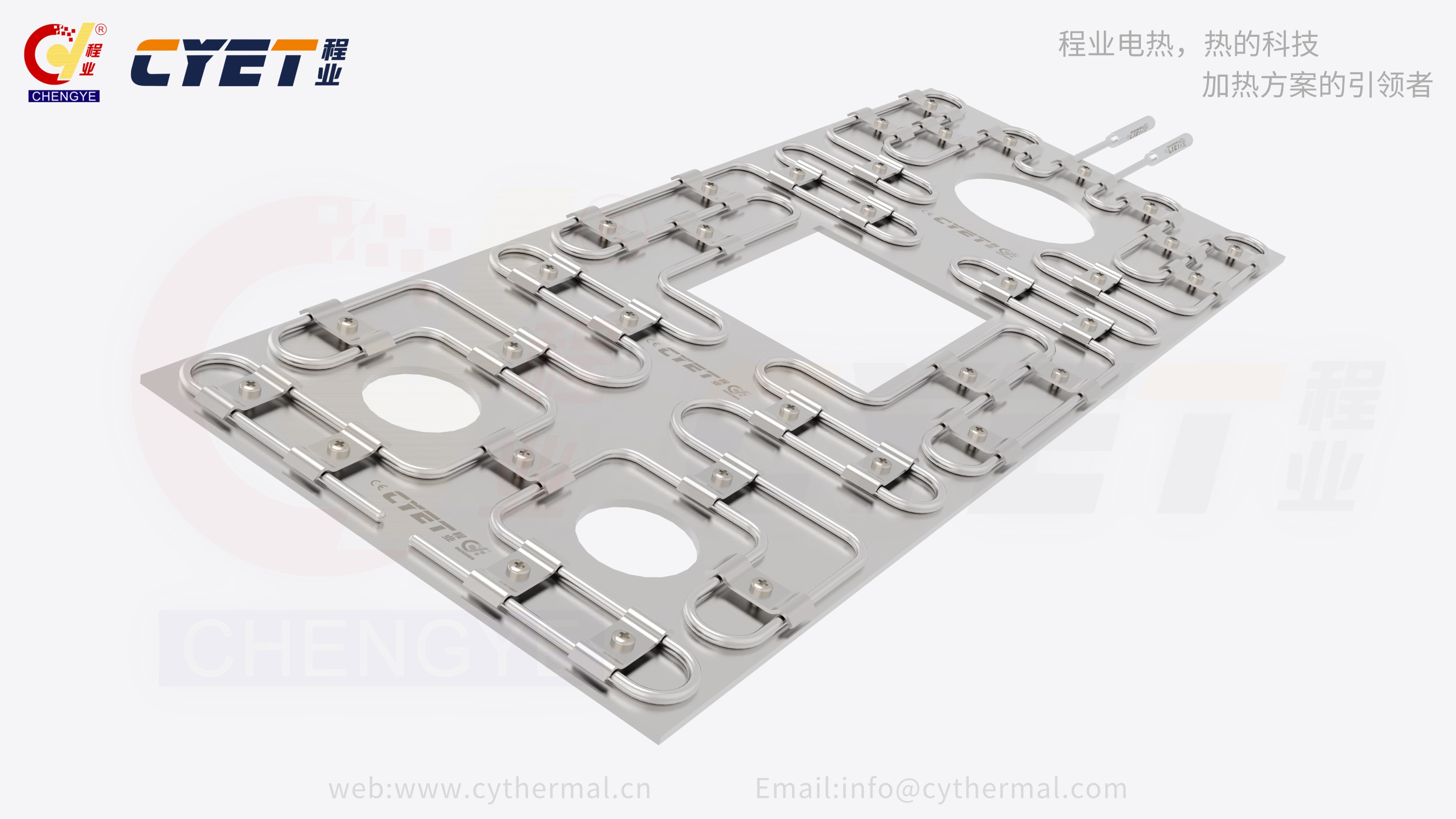

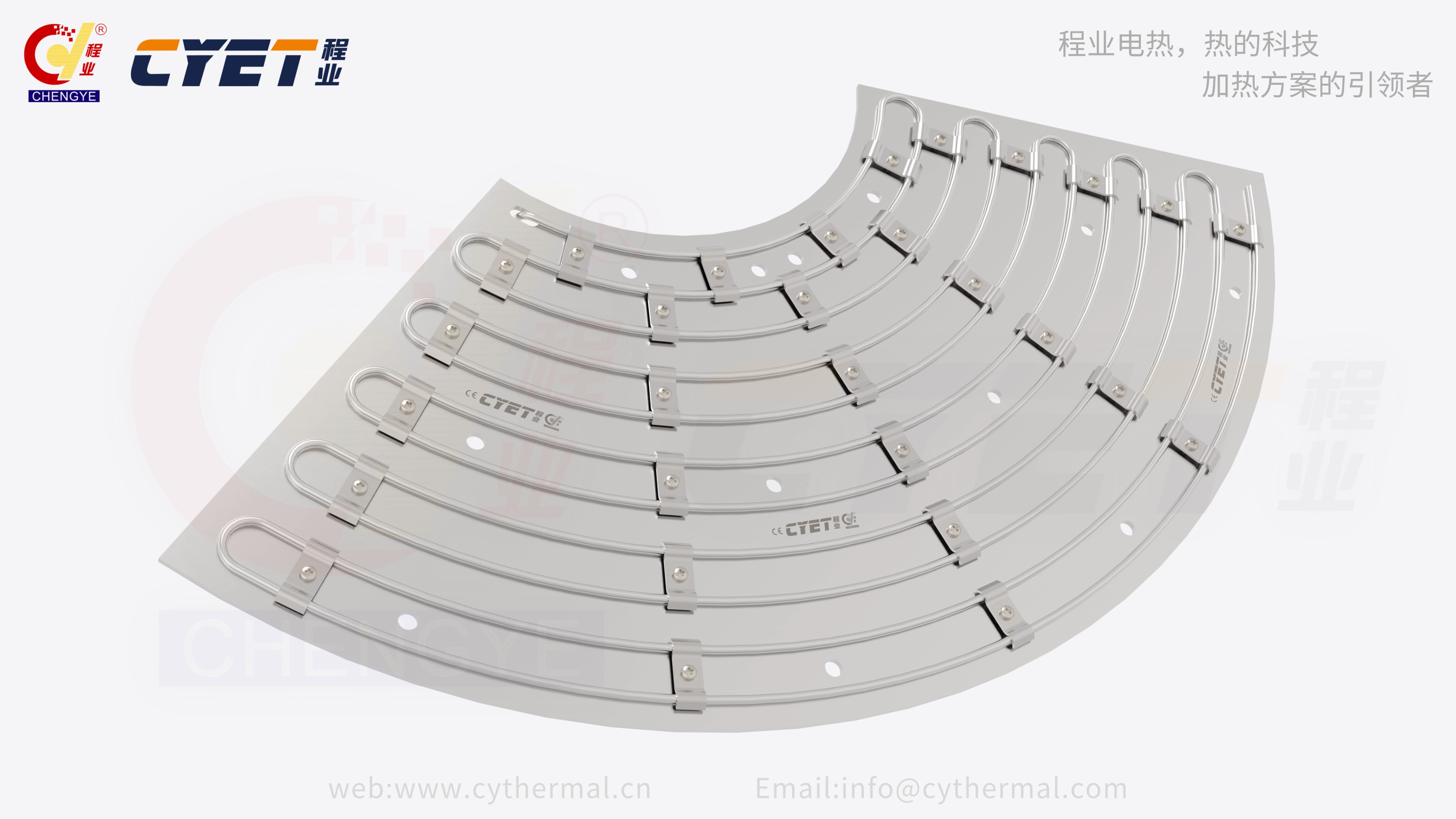

复杂形状适配:异形基片(如曲面叶片、3D芯片)的均匀加热仍依赖定制工装,缺乏通用解决方案;

-

智能化成本:多传感器与AI控温系统成本较高(占加热器总价30%),限制中小企业应用。

5.2 未来趋势

-

新材料应用:

-

碳纳米管(CNT)加热膜:超薄(厚度<1μm)、高发射率(ϵ=0.95)、耐温3000℃,用于微型真空加热器(如MEMS器件镀膜);

-

陶瓷基复合材料(CMC):SiC/SiC复合材料(耐温2000℃,放气率<1×10⁻¹⁰ Pa·m³/s),替代金属支撑结构;

-

-

结构创新:

-

柔性真空加热器:采用薄带钨丝(厚度0.1mm)与可拉伸陶瓷绝缘体,弯曲半径<5cm,适配曲面基片;

-

3D打印加热元件:通过选区激光熔化(SLM)技术制造复杂形状加热阵列(如仿生叶脉结构),提升热辐射均匀性;

-

-

智能化升级:

-

数字孪生控温:建立加热器-真空腔-基片的热传递模型,通过数字孪生预测温度场,控温精度提升至±0.1℃;

-

自修复材料:在加热元件表面涂覆自修复陶瓷涂层(如La₂Zr₂O₇),局部损伤时自动愈合(延长寿命50%)。

-

结语

真空镀膜加热器是“精密镀膜工艺的核心热管理器件”,以“难熔金属加热元件+陶瓷绝缘+真空密封+智能控温”的四维协同,突破了高真空环境下的“放气污染、温度均匀性、高温稳定”三大难题。从光学镜头的均匀镀膜到半导体晶圆的精准预处理,从新能源电池的效能提升到航空发动机的耐温保障,其“真空兼容+精准控温”的优势已成为精密制造领域的“热能基石”。随着新材料(碳纳米管、CMC)、结构创新(柔性化、3D打印)、智能化(数字孪生、自修复)的发展,真空镀膜加热器将进一步突破“超高温、复杂形状、低成本”瓶颈,在量子芯片镀膜、深空探测器热控等前沿领域持续拓展——让真空热管理,因低放气的纯净而可靠,因精准的控温而精密,因创新的材料而强大,成为推动高端制造升级的“热能引擎”。