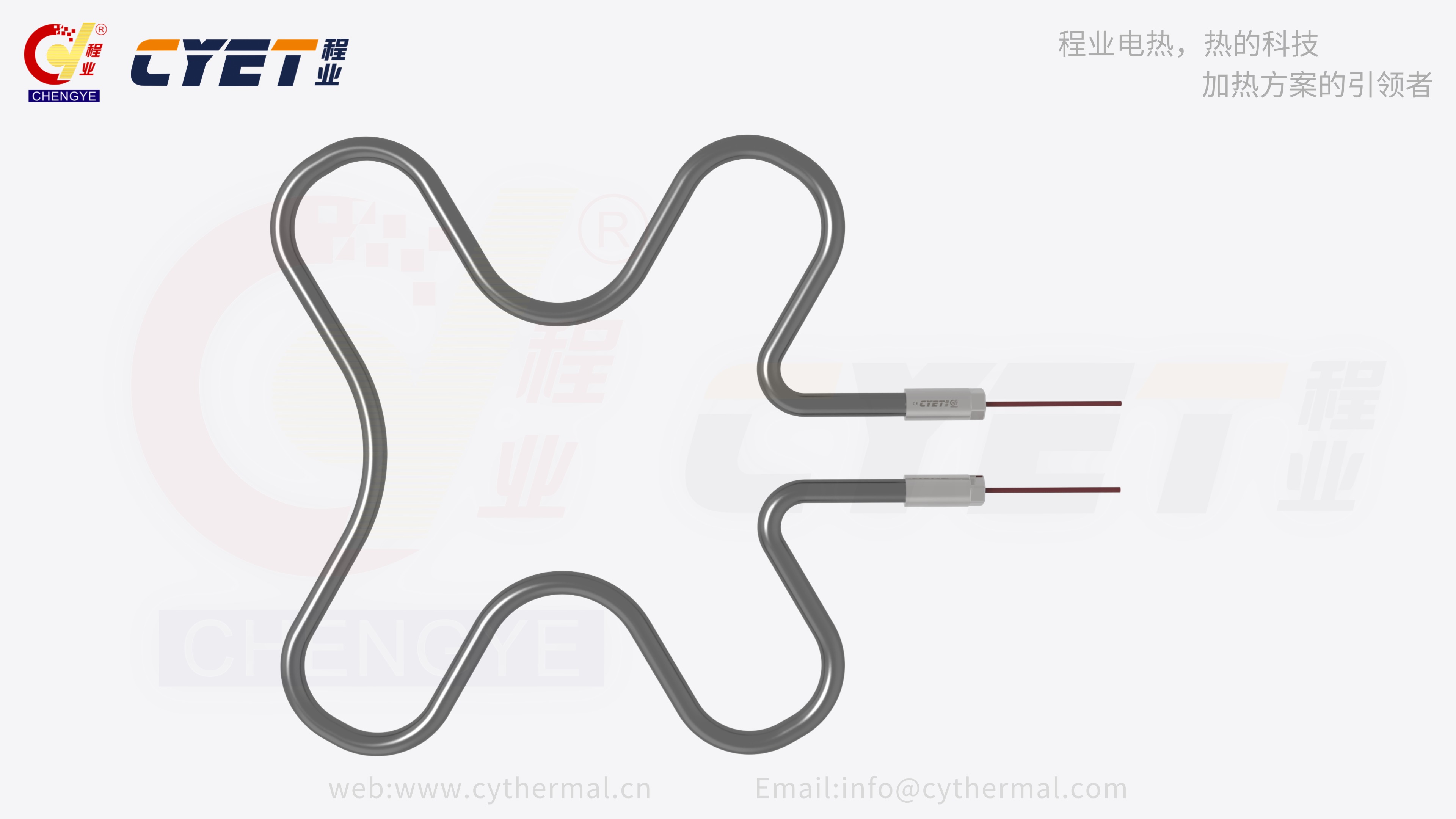

双头加热管的介绍

双头加热管:工业热能分配的“均衡大师”

在注塑机的大型料筒、化工反应釜的釜壁、烤箱的多层烤架之间,一种两端均引出电源线的管状发热元件默默承担着均匀供热的核心任务——它就是双头加热管(又称“双端出线加热管”“直棒加热管”)。与单头加热管的“精准聚焦”不同,双头加热管凭借热量均匀分布、大功率承载能力、结构简单可靠的特性,成为工业场景中“大面积、长时间、稳定供热”的首选方案。从食品加工的高温烘焙到冶金行业的熔炉预热,从实验室烘箱的恒温控制到船舶供暖系统的热水制备,双头加热管以“均衡热能分配”的核心优势,支撑着现代工业对规模化加热的需求。

一、什么是双头加热管?结构与原理的本质特征

双头加热管是一种两端封闭并分别引出电源线的管状电加热元件。其核心设计理念是通过“两端同步散热”,将热量沿管体全长均匀分布,而非像单头管那样集中于单端。这种结构使其在需要大面积、均匀加热的场景中具有不可替代的优势。

1.1 基本结构:三层“同心圆”能量传递体系

双头加热管的内部结构同样遵循“发热丝-绝缘层-金属外壳”的经典三层设计,但因两端出线的特性,在细节上与单头管存在差异:

-

金属外壳:多采用无缝钢管(如10#钢、304不锈钢),外径通常为Φ8-Φ32mm,壁厚1-3mm。无缝钢管的高强度特性使其能承受更高压力(如液压系统中的导热油加热),而不锈钢版本则适用于食品、医药等卫生要求高的场景。

-

绝缘层:仍以氧化镁粉(MgO)为主,但填充工艺更注重“轴向均匀性”——通过振动填充或离心灌粉,确保氧化镁粉在管体内无空隙,避免因密度不均导致的局部过热。

-

发热丝:多为镍铬合金(Cr20Ni80)或铁铬铝合金(0Cr27Al7Mo2),呈螺旋状或直线状盘绕于管体中心。螺旋状发热丝可增加单位长度的发热面积,适合大功率场景;直线状则更易控制电阻精度。

-

封口与引线:两端采用陶瓷珠或硅胶塞密封,电源线通过压接端子与发热丝连接。引线材质需耐高温(如玻璃纤维编织线),确保在高温环境下不老化断裂。

1.2 工作原理:“双向散热”的热量均衡术

双头加热管的工作本质是电流通过螺旋发热丝产生焦耳热,热量通过氧化镁绝缘层传导至金属外壳,再从两端同步向外辐射、传导。这种“双向散热”模式带来两个关键特性:

-

热量沿管体均匀分布:两端同时散热避免了单端管的“近端过热、远端不足”问题,管体表面温度梯度可控制在±5℃以内(单头管通常为±15℃);

-

功率承载能力更强:两端出线分担了电流负载,相同截面积下,双头管的额定电流可比单头管提高30%-50%(如Φ12mm双头管可承载20A电流,单头管仅15A)。

二、双头加热管的核心优势:为何成为“规模化加热”首选?

相较于单头加热管、PTC加热器、电热圈等其他加热元件,双头加热管的竞争力体现在“均匀、稳定、经济”三大维度,尤其适合大面积、长时间、大功率的加热场景。

2.1 热量均匀分布:消除“温度死角”的工业刚需

在许多工业场景中,“均匀加热”比“快速升温”更重要。例如:

-

注塑机大型料筒(直径>200mm):若用单头管,料筒近端口处温度可达300℃,而远端仅200℃,导致塑料熔融不均、制品出现“冷斑”;双头管通过两端同步加热,可使料筒全长温度差控制在±3℃以内。

-

化工反应釜(容积>1000L):釜内液体需整体升温至反应温度(如80℃),双头管沿釜壁环形布置,热量从两侧向中心传导,避免局部过热导致物料分解。

数据支撑:某汽车配件厂对比测试显示,使用双头加热管的注塑机料筒,制品不良率从单头管的3.2%降至0.8%,能耗降低18%。

2.2 大功率承载能力:适配工业级“能量需求”

双头加热管通过“两端出线+螺旋发热丝”设计,可轻松实现单管功率5000-10000W(单头管通常<5000W)。例如:

-

Φ16mm×1000mm的双头管(不锈钢外壳+Cr20Ni80发热丝),功率可达8000W(表面负荷20W/cm²);

-

若采用并联方式,多根双头管组合可实现总功率数十千瓦(如大型烤箱的加热系统)。

这种大功率承载能力使其成为工业窑炉、烘干设备、热交换器等场景的核心热源。

2.3 结构简单可靠:降低维护成本的“长寿选手”

双头加热管的结构相对简单(无复杂的螺旋或异形设计),生产工艺成熟(缩管、填粉、封口均为标准化流程),因此具有两大可靠性优势:

-

寿命长:正常使用条件下(表面负荷≤20W/cm²,环境温度<400℃),寿命可达8000-15000小时(单头管为5000-10000小时);

-

维护便捷:两端出线设计便于拆卸更换,若某根管损坏,只需单独替换,无需整体改造加热系统。

案例佐证:某食品加工厂的隧道式烘干机采用36根双头加热管,连续运行5年后仅更换了4根,维护成本仅为单头管方案的60%。

2.4 成本优势:规模化应用的“性价比之王”

双头加热管的制造成本低于单头管(无需复杂的单端密封工艺),且因功率密度较低(通常≤25W/cm²),材料用量更少。以Φ12mm×500mm的加热管为例:

-

双头管成本约80-120元,单头管成本约120-180元;

-

同等功率下,双头管所需数量更少(如10000W加热需求,双头管需2根5000W管,单头管需3根3500W管)。

三、双头加热管的典型应用场景:从工业到民生的全覆盖

双头加热管的“均匀加热+大功率承载”特性,使其在多个领域成为“标配元件”。

3.1 塑料加工:大型设备的“基础热源”

-

注塑机料筒加热:对于锁模力>1000吨的大型注塑机,料筒直径常超过200mm,需多根双头管沿周向均匀布置,实现全长温度控制(180-300℃);

-

挤出机机筒加热:挤出机需将塑料颗粒连续熔融并挤出,双头管通过分段控温(每段独立调节功率),确保物料黏度稳定。

3.2 化工与制药:反应釜的“恒温心脏”

-

反应釜夹套加热:通过导热油或蒸汽间接加热,双头管盘绕于夹套内,实现釜内液体±1℃的恒温控制(如抗生素发酵罐需37℃恒温);

-

蒸馏塔再沸器:双头管作为再沸器的加热元件,将塔底液体加热至沸腾,热量均匀分布可避免局部结焦。

3.3 食品加工:烘焙与杀菌的“温度保障”

-

隧道式烘干机:食品(如薯片、药材)需通过烘干去除水分,双头管沿烘干机隧道两侧布置,形成均匀热风循环;

-

高压灭菌锅:需121℃饱和蒸汽持续30分钟,双头管作为蒸汽发生器的加热元件,确保热量稳定输出。

3.4 实验室与科研:精密仪器的“恒温基石”

-

鼓风干燥箱:实验室样品干燥需100-300℃恒温,双头管配合风机形成强制对流,温度均匀性可达±2℃;

-

恒温水浴锅:双头管浸入水中,通过调节功率实现室温至100℃的精准控温(如化学试剂溶解实验)。

3.5 民用领域:舒适生活的“温暖来源”

-

电热水器:储水式电热水器的加热管多为双头管(不锈钢外壳+防水设计),功率2000-3000W,实现快速加热;

-

地板采暖:部分低温热水地板辐射采暖系统采用双头加热管作为辅助热源,均匀释放热量。

四、双头加热管的选型与避坑指南

4.1 关键参数:决定性能的核心指标

-

表面负荷(W/cm²):双头管推荐表面负荷≤25W/cm²(单头管可更高),过高会导致氧化镁粉烧结、发热丝熔断;

-

工作温度:金属外壳最高耐温(如304不锈钢850℃、310S不锈钢1150℃)需高于实际工作温度50-100℃;

-

绝缘电阻:常温下≥100MΩ,高温(300℃)下≥1MΩ;

-

耐压等级:根据电压选择(220V系统≥1500V,380V系统≥2500V)。

4.2 材质选择:适配环境的“隐形密码”

-

外壳材质:

-

10#钢(低碳钢):低成本,需表面镀锌/镀铬防氧化,适用于干燥非腐蚀环境;

-

304不锈钢:通用型,食品、医药行业首选;

-

310S不锈钢:高温型(耐温1200℃),适用于窑炉、热处理设备;

-

钛合金:强腐蚀环境(如海水、强酸),但成本较高。

-

-

发热丝材质:

-

Cr20Ni80:高温稳定性好(800-1100℃),适合长期高温场景;

-

0Cr27Al7Mo2:含钼元素,抗渗碳能力强,适用于渗碳炉等含碳气氛环境。

-

4.3 常见误区:避开这些“致命错误”

-

忽视安装间距:双头管需与被加热物体保持5-10mm间隙(过近易局部过热,过远热效率低);

-

不配散热装置:大功率双头管(>5000W)需加装散热风扇或翅片,避免热量积聚;

-

混用不同规格管:同一加热系统中,双头管的功率、长度、表面负荷应一致,否则会导致温度不均。

五、未来趋势:智能化与新材料驱动升级

-

智能加热管:集成温度传感器(如PT100)和通信模块(LoRa、NB-IoT),实现远程监控与故障预警;

-

复合绝缘材料:氮化铝(AlN)与氧化镁复合,热导率提升至80W/(m·K),热效率提高20%;

-

绿色制造:采用再生不锈钢外壳、氢能还原氧化镁粉,降低碳排放。

结语

双头加热管虽没有单头管“小而精”的标签,却以“大而稳”的特性成为工业规模化加热的中流砥柱。从大型注塑机到实验室烘箱,从反应釜到电热水器,它用“均匀的热量分配”诠释了“大道至简”的工程智慧。随着智能化与新材料技术的应用,双头加热管将继续在热能管理领域扮演“均衡大师”的角色,为工业与民生提供更高效、更可靠的加热解决方案。